پیش نیاز ها

- حدنصاب برگزاری دوره آموزشی : 10 نفر

- نرم افزار MEASUR

- کامپیوتر شخصی

ویژه ها

- مجازی یا حضوری

- مجازی در بستر ادوبی کانکت

مخاطبین هدف

- مدیران انرژی شرکت ها و سازمان و افراد علاقمند

در تعریف بخش صنعت باید گفته شود که کلیه فعالیت های اقتصادی که محصول آن کالای فیزیکی بوده و عموماً با روش های مدرن و بکارگیری فناوری و ترکیبی از نهاده های سرمایه، نیروی کار، مواد اولیه و انرژی صورت می گیرد، را بخش صنعت می نامند. بخش صنعت در سال 1392 با سهم 27.4 درصد از کل مصارف نهایی انرژی کشور به نظر میرسد دارای همان وزن از انتشار دی اکسید کربن در سمت تقاضا را بر عهده داشته باشد. بخش صنعت به دلیل مولد بودن و اشتغالزایی بالاو همچنین گسترش صنایع انرژی بر در سال های اخیر یکی از مقاصد اصلی جریان انرژی در سمت تقاضا بوده است.

جدول (1) –سهم بخشهای مختلف صنایع انرژی بر کشور از مصرف حامل های مختلف سوختی

| گروه صنعتی | درصد | |

| شیمیایی و نفت | حفاری، پالایشگاه و تلمبه خانه ها | 11.55 |

| پتروشیمی | 7.86 | |

| صنایع شیمیایی | 3.97 | |

| کانی غیرفلزی | آجر، کاشی، سرامیک و چینی | 17.01 |

| سیمان | 19.54 | |

| شیشه | 2.05 | |

| گچ، آهک، شن و ماسه | 2.95 | |

| آسفالت | 0.37 | |

| فلزات اساسی | آلومنیم | 0.41 |

| مس | 1.57 | |

| سرب و روی | 0.36 | |

| آهن و فولاد | 10.19 | |

| نساجی، پوشاک و چرم | 1.48 | |

| مواد غذایی | 7.95 | |

| چوب و کاغذ | 1.28 | |

| ماشین آلات و تجهیزات | 1.62 | |

| معدن | 0.36 | |

| کشاورزی | 3.37 | |

| فعالیت های عمرانی و خدماتی | 6.11 | |

| جمع کل | 100 | |

عمده ترین صنایع موجود در دسته صنایع فلزات اساسی شامل آهن و فولاد، آلومنیم، مس و سرب و روی میباشند. از کل مصارف انرژی صنایع کانی غیر فلزی، سهم آهن و فولاد 75 درصد، آلومینیم 17 درصد، مس 4 درصد و سرب و روی نیز جمعاً 4 درصد بوده است در ادامه راهکارهای کاهش مصرف انرژی در این رسته بررسی و تحلیل خواهند شد.

آهن و فولاد

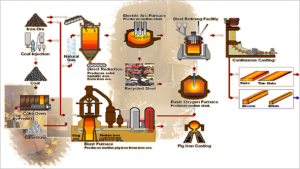

صنعت آهن و فولاد بیش از 10 درصد مصارف انرژی بخش صنعت کشور را به خود اختصاص داده اند، هم اکنون ظرفیت اسمی تولید فولاد کشور 21 میلیون تن در سال است و میزان تولید نیز حدود 15 میلیون تن میباشد که بر اساس برنامه 10 ساله به 52 میلیون تن در سال 1404 خواهد رسید. با توجه به تنوع موارد استفاده فولاد در دنیا و گسترده شدن دایره مصرف فولاد با پیشرفت تکنولوژی، تولید فولاد پیشرفت زیادی داشته است، که در پی این تغییرات تولیدکنندگان سعی در بالا بردن بهرهوری و استفاده از انرژی و سوختهای ارزانتر با توجه به محیط جغرافیایی خود کردهاند. امروزه فنآوریهای مورد استفاده در تولید محصولات فولادی در مراحل بعد از به دست آوردن فولاد مذاب یعنی ریختهگری و نورد، کم و بیش یکسان است. اما برای به دست آوردن فولاد مذاب یا خام، از فنآوری مختلفی میتوان استفاده کرد. به طور کلی فولاد خام از دو روش زیر تولید میگردد:

1-تهیه آهن خام یا چدن مذاب در کوره بلند و تولید فولاد در کانورترهای اکسیژنی، نظیر ذوب آهن اصفهان

2- احیای مستقیم سنگ آهن و ذوب آهن اسفنجی و قراضه در کورههای الکتریکی از قبیل قوس الکتریکی نظیر فولاد خوزستان و یا القایی نظیر مجتمع فولاد جنوب.

در روش اول، که سیستم سنتی تولید است، از احیای غیر مستقیم آهن استفاده گردیده، سنگ آهن پس از فرآوری به همراه آهک و کک وارد کوره بلند شده، آهن خام یا چدن مذاب به دست میآید. در مرحله بعد آهن خام در یک کانورتور به فولاد مذاب تبدیگ گردیده، کربن و ناخالصیهای دیگر آن به کمک اکسیژن خارج و فولاد خام تولید میشود.

روش دوم تولید فولاد، استفاده از کورههای الکتریکی و ذوب مجدد قراضه آهن و فولاد میباشد. به دلیل کمبود منابع قراضه در جهان و نیز رشد فزاینده قیمت آن در طول سالهای گذشته، در این روش میتوان به همراه قراضه از آهن اسفنجی نیز برای ذوب در کوره استفاده کرد.

آهن اسفنجی

آهن اسفنجی محصول عملیات احیای مستقیم سنگ آهک است. که دارای عیار بالای آهن بوده و جایگزین مناسبی برای قراضه جهت ذوب است. تولید آهن اسفنجی از سنگ آهن، عموما به دو روش گازی(Gas Based) یا استفاده از زغال سنگ (Coal Based)، برای احیای آهن صورت میپذیرد. معمولا در کشورهایی که دارای ذخایر گاز هستند، ز روش گازی استفاده میشود. در ایران نیز به طور مثال فولاد خوزستان و فولاد مبارکه از گاز به عنوان ماده احیا کننده استفاده میکنند. شناخته شده ترین روشهای احیای مستقیم گازی روشهای میدرکس و HYL هستند. 66/3 درصد فولاد خام جهان به کمک روش کوره بلند و 31/2 درصد آن نیز به صورت احیای مستقیم و استفاده از کورههای الکتریکی تولید میگردد. با وجود آنکه بیشتر تولید فولاد خام در جهان به وسیله روش کوره بلند انجام میشود، اما موارد ذیل استفاده از روش احیای مستقیم و کورههای الکتریکی را، مخصوصا در ایران، توجیه پذیرتر میکنند:

- با توجه به استفاده از قراضه آهن، این روش سریعتر است.

- هزینه راهاندازی یک واحد کوره بلند نسبت به یک واحد احیای مستقیم و کوره الکتریکی در ظرفیتهای متناظر، بالاتر است. به طور مثال در محاسبات شرکت ملی فولاد، میزان سرمایهگذاری مورد نیاز، به ازای تولید هر تن فولاد با توجه به مفروضات ذیل انجام میگیرد:

- کوره بلند (شامل کک سازی، آگلومراسیون، کوره بلند، کانورتر و ریختهگری مداوم شمش) 510 دلار

- روش دیگر (شامل گندلهسازی، احیای مستقیم، کوره قوس الکتریکی و ریختهگری مداوم شمش) 430 دلار

- کک متالورژیکی که یکی از مواد اولیه مورد نیاز کورههای بلند است، از زغالسنگ کک شو به دست میآید که منابع آن در ایران محدود است. همچنین این ماده عمدتا وارداتی و گرانقیمت است. برای تولید هر تن آهن خام به روش کوره بلند، طبق استانداردهای جهانی به حداقل 5/1 تن سنگ آهن و 450 کیلوگرم کک متالورژیکی نیاز بوده که گاهی این مقدار تا 3 تن سنگ آهن و 1000 کیلوگرم کک هم افزایش مییابد. در نتیجه با توجه به آنکه میتوان از گاز به عنوان ماده احیاکننده در روش احیای مستقیم استفاده نمود و با وجود منابع عظیم گاز در ایران، عملا روش کوره بلند مزیت خود را از دست میدهد.

- روش کوره بلند محدودیتهای زیستمحیطی بیشتری نسبت به روش احیای مستقیم دارد.

- آهن اسفنجی عیار بالاتری نسبت به آهن خام دارد.

- کوره بلند در ظرفیتهای بالا (حداقل 2 میلیون تن در سال) دارای توجیه اقتصادی بیشتری است، در حالیکه از روش احیای مستقیم میتوان در واحدهای کوچک فولادسازی نیز با توجیه اقتصادی مناسب استفاده کرد.

- آهناسفنجی را میتوان به صورت آهن گرم کلوخه شده (HBI) درآورده، به سهولت حمل یا ذخیره کرد.

- در فرآیند احیای مستقیم میتوان از گازطبیعی بدون حذف ناخالصیهای آن استفاده کرد.

در عین حال شرکتهای ذوبآهن اصفهان، فولاد میبد، فولاد زاگرس، ذوبآهن غرب کشور و فولاد زرند طبق برنامه چهارم توسعه، در مجموع حدود 5 میلیون تن فولاد، از طریق روش کوره بلند تولید خواهند کرد که با توجه به پتانسیلهای موجود در کشور، به نظر کافی میآیند. همانگونه که ذکر شد صنعت فولاد در دو مرحله متقاضی گاز طبیعی است. نخست، در مرحله تولید فولاد خام و در مرحله دیگر در هنگام تولید محصولات فولادی. شکل(1) فرایند تولید فولاد در احیاء مستقیم و غیر مستقیم را نشان میدهد که از دو مرحله اصلی تولید شمش(کک سازی، چدن مذاب، فولاد مذاب، پاتیل، قالب های شمش یا ریخته گری) و تولید محصولات فولادی در مرحله ثانوی تشکیل گردیده است. مصرف اصلی انرژی در تولید چدن مذاب و فولاد مذاب بوده، و مرحله ثانوی دارای مصرف انرژی بالایی نمیباشد. میانگین شدت مصرف سوخت در روش احیای مستقیم 3/14 گیگاژول بر تن و در روش کوره بلند بالغ بر 3/31 گیگاژول بر تن میباشد. از مجتمع های تولید فولاد کشور، ذوب آهن اصفهان از نوع کوره بلند و مابقی روش احیاء مستقیم با گاز طبیعی میباشند.

در ناحیه احیاء مستقیم، گندله اکسیدی تولید شده در واحد گندله سازی، پس از کنترل خواص شیمیایی و فیزیکی از بالا وارد کوره احیاء شده و در دمای حدود 800 درجه سانتیگراد و در تبادل با گاز احیاء کننده که از سمت پائین به طرف بالا در جریان است، اکسیژن خود را از دست میدهد. ترکیب اولیه گاز احیاء کننده بالای 90% شامل CO و H2Oمیباشد که نسبت H/C در حدود 5/1 تا 7/1 میباشد. H2 و CO اکسیژن موجود در گندله را جذب و به 2O,CO2H تبدیل میشوند و از قسمت بالای کوره خارج میگردند. دو سوم گاز خروجی پس از خنک کاری و شستشو با آب با افزودن گاز طبیعی به آن وارد ریفرمر میشود و در مجاورت کاتالیست نیکل مجدداً به H2 و COتبدیل میشود و دوباره وارد کوره میشود. یک سوم گاز که در اثر افزایش حجم ناشی از عمل ریفرمینگ تولید گردیده، از سیکل خارج و در ریفرمر به عنوان منبع انرژی با هوا سوزانده میشود و حرارت لازم برای عمل ریفرمینگ را فراهم می نماید. در نهایت محصول احیاء مستقیم گلولههای آهن اسفنجی با متالیزاسیون بالای 92 و کربن بالای 7/1% میباشد که پس از خنک کاری با گاز خنک کننده از پایین کوره در دمای محیط تخلیه میگردد و پس از جداسازی ریزدانه آن به فولادسازی ارسال میشود. همانطوریکه از شکل پیداست، بخشی از گاز طبیعی ورودی به مجتمع فولاد سازی به صورت سوخت و بخشی دیگر به صورت خوراک در کوره احیاء مستقیم مورد استفاده قرار می گیرد که درصد اتان آن باید نسبتاً پایین تر باشد.

شکل(1)- فرایند تولید فولاد به روش احیاء مستقیم و کوره بلند

از کل مصارف انرژی صنعت فولاد کشور، سهم گاز طبیعی 70 درصد، سهم نفت گاز 1 درصد و سهم زغال سنگ 29 درصد میباشد. همچنین شدت مصرف انرژی در فرآیند فولاد سازی (تولید فولاد خام) کوره بلند 27.75 گیگاژول بر تن و 18.9 گیگاژول بر تن در فرآیند احیاء مستقیم میباشد . از طرف دیگر بعد از تولید فولاد خام، نوبت به تولید محصولات فولادی میرسد که شدت مصرف انرژی تولید این محصولات نیز متفاوت است. محصولات فولادی شامل ورق گرم، میلگرد و تیرآهن/میلگرد میباشند. متوسط شدت مصرف تولید فولاد خام و محصولات فولادی در ایران و جهان همانند جداول زیر می باشد.

جدول (2)- شدت مصرف انرژی در تولید فولاد خام

| محصولات | تولید فولاد خام از سنگ آهن | تولید فولاد خام از قراضه | ||

| کوره بلند | احیای مستقیم | |||

| (گیگاژول بر تن) | ||||

| ایران | 27.75 | 18.9 | – | |

| جهان | 18.6 | 11.4 تا 17.5 | 4 تا 6.5 | |

| معیار مصرف انرژی- دوره اول | برق(کیلووات ساعت) | 115 | ||

| گازطبیعی | 10.85 | |||

جدول (2)- شدت مصرف انرژی در تولید محصولات فولادی

| محصولات | ورق گرم | میلگرد | میلگرد و تیر آهن |

| (GJ/t) | |||

| میانگین ایران | 4.9 | 3.98 | 2.70 |

| میانگین جهان | 3.85 | 1.5 | 1.96 |

| میعار مصرف کل انرژی حرارتی- مرحله اول | 1.32 | 1.55 | 1.0 |

| معیار مصرف انرژی الکتریکی | 105 | 120 | 110 |

همچنین جدول (4) تجهیزات اصلی مصرف کننده انرژی در صنعت فولاد و آهن کشور و میزان شدت مصرف انرژی آنها را نشان میدهد. جهت دستیابی به ویژگی های فنی و اقتصادی راهکارهای کاهش شدت مصرف انرژی در صنایع فولاد ایران لازم است ضمن شناسایی برخی از این راهکارها، هزینههای کاهش مصرف انرژی به همراه پتانسیل مصرف انرژی شناسایی شوند. بدین منظور از نتایج طرح های ممیزی مصرف انرژی شرکت بهینه سازی مصرف سوخت در صنعت آهن و فولاد کشور استفاده شده است. بر اساس نتایج طرح های ممیزی مصرف انرژی، پتانسیل صرفه جویی مصرف انرژی در این صنایع حداقل 28 درصد میباشد. از طرف دیگر طبق مطالعات انجام گرفته، میزان سرمایه گذاری موردنیاز برای تحقق صرفه جویی مصرف انرژی در این صنعت همانند جدول (4)میباشد.

جدول(4)- تجمیع صرفه جویی های حاصل از بهینه سازی مصرف انرژی در صنایع موجود آهن و فولاد کشور

| دوره زمانی | سرمایه گذاری | صرفه جویی مصرف برق | صرفه جویی مصرف سوخت (معادل گازطبیعی) | ||

| (میلیارد ریال) | (میلیون کیلووات ساعت) | میلیارد ریال (با قیمت کنونی برق) | (میلیون مترمکعب در سال) | میلیارد ریال در سال (با قیمت های کنونی) | |

| کوتاه مدت (تا دو سال) | 256 | 900 | 360 | 490 | 735 |

| میان مدت (2 تا 7 سال) | 340 | 472 | 708 | ||

| بلند مدت (7 تا 15 سال) | 3400 | 163 | 65 | 625 | 938 |

| جمع فرصت ها | 3896 | 1062 | 425 | 1587 | 2380 |

جدول (5)- سرشکن کردن شدت مصارف انرژی در تجهیزات اصلی تولید فولاد

| فرآیند تولید | تجهیز | کارکرد | شدت مصرف انرژی الکتریکی (کیلو وات ساعت بر تن محصوب فرآیند) | شدت مصرف انرژی حرارتی (گیگا ژول بر تن محصول فرآیند) |

| اگلومراسیون | ماشین اگلومراسیون | تبدیل مواد معدنی به کلوخه قابل شارژ در کوره بلند | 47 | 1.9 |

| ککسازی | ماشین پخت کک | تبدیل زغال سنگ به کک قابل شارژ در کوره بلند | 46 | 4.2 |

| آهکسازی | کوره آهک | تولید آهک به عنوان یکی از مواد اصلی و پر مصرف کمک ذوب | 56 | 5.1 |

| تولید آهن خام به روش کوره بلند | کوره بلند | تولید آهن خام مذاب | 15-12 | |

| تولید فولاد به روش کوره بلند | کنورتور | تبدیل آهن خام مذاب به فولاد | 0.2- | |

| آهن سازی در روش احیا مستقیم – قوس کوره | ماشین کندلهساز و کوره پخت کندله | تبدیل سنگ آهک به کندله | 1.2-0.7 | |

| مدولهای احیای مستقیم | احیای کندله و تولید آهن اسفنجی | 110 | 12 | |

| فولاد سازی در روش احیا مستقیم – قوس کوره | کورههای قوس الکتریک | ذوب آهن اسفنجی و قراضه و تولید آهن مذاب | 870-600 | |

| کوره پانیلی | تبدیل آهن خام مذاب به فولاد | 50-30 | ||

| ریخته گری | ماشین ریختهگری | ریختهگری فولاد مذاب به شکل شمش و تختال | ||

| نورد گرم | کورههای پیش گرم | پیش گرم شمش و تختال برای نورد گرم | 3 | 3.7-1 |

| قفسههای نورد | نورد شمش و تختال گرم و تولید مقاطع طولی یا تخت | 50-30 | ||

| Utilities | پمپها و ایستگاهای پمپاژ | خنککاری محصولات و ماشین آلات | 260 | |

| فنها و دمندهها | تامین هوای احتراق، تخلیه آلایندهها | 100 | ||

| تولید اکسیژن | 80-100 |

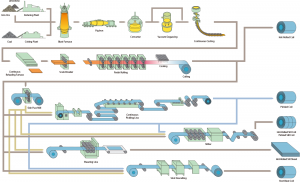

صنعت آلومینیم شامل کارخانجات تولید شمش آلومینیم و صنایع تبدیلی آلومینیم اعم از صنعت تولید پروفیل و لوله، سیم و کابل، ورق و فویل، گرده، پولک و تیوب، ظروف آلومینیم و صنعت ریخته گری و تولید قطعات آلومینیمی است. با توجه به اینکه صنایع فلزات اساسی حدود 25 درصد کل مصرف انرژی بخش صنعت را بخود اختصاص داده اند، در این میان سهم صنایع آلومینیم از کل مصرف انرژی صنایع فلزات اساسی نیز حدود 17.3 درصد میباشد. فرآیندهای تولید آلومینیم و محصولات ثانویه بسیار متنوع بوده و برای نمونه صنعت تولید پروفیل همانند شکل(2) می باشد.

شکل (2)- صنعت تولید پروفیل آلومینیم

عمده مصارف انرژی در صنعت آلومینیم برق بوده و صنایع ایرالکو و المهدی بزرگترین تولیدکنندگان آلومینیم کشور بشمار می روند. میزان کل تولید شمش آلومینیم کشور در سال 1392 بالغ بر 299.4 هزار تن و در سال 1393 نیز حدود 286.51 هزار تن بوده است. طرح های ممیزی مصارف انرژی در صنایع آلومینیم کشور توسط شرکت بهینه سازی مصرف سوخت و سابا راهبری شده اند که بدین ترتیب شاخص های شدت مصرف انرژی استخراج گردیده اند. در ادامه چکیده این شاخص ها ارائه میشوند. انرژی بر ترین قسمت صنعت آلومینیم، مصرف برق در فرآیند تولید شمش آلومینیم میباشد که در ایران متوسط آن 20.85 کیلووات ساعت بر کیلوگرم بوده که بین 27 تا 35 درصد بالاتر از مقادیر جهانی میباشد. بنابراین یک پتانسیل صرفه جویی قابل توجه به شمار میرود.

جدول (6)- شاخص های شدت مصرف انرژی ایران و جهان در صنایع آلومینیم

| مراجع داده ها | نام صنعت | مصارف ویژه انرژی | پتانسیل صرفه جویی | سهم سوخت | ملاحظات |

| (Kwh/kg, Mj/kg) | (درصد) | (درصد) | |||

| شرکت بهینه سازی مصرف سوخت | تولید شمش | 20.85 ((Kwh/Kg | 32 | 8.2 | 1382 |

| تولید پروفیل | 31.54 | 25 | 80 | ||

| تولید ورق | 19 | 20 | 19 | ||

| تولید فویل | 60.4 | 20 | 67 | ||

| تولید سیم و کابل | 24.2 | 15 | 74 | ||

| تولید پولک | 22.5 | 21 | 0 | ||

| تولید تیوب | 38.48 مگاژول بر 100 عدد | 21 | 36 | ||

| تولید لوله | 10.66 | 20 | 73 | ||

| سابا | تولید شمش | 20.85 | انجام گرفته در سال های 1378 تا 1379 | ||

| صنعت پروفیل | 31.54 | ||||

| تولید ورق | 19 | ||||

| فویل | 60.4 | ||||

| سی و کابل | 24.2 | ||||

| پولک | 25.2 | ||||

| تیوب | 38.4 | ||||

| شمش آلومینیم1 | کانادا | 16.7 | سال 2000 | ||

| آمریکای شمالی | 15.2 | ||||

| آلمان | 14.8 | ||||

| برزیل | 15.27 | ||||

| استرالیا | 14.7 | ||||

| فرانسه | 16.1 | ||||

| چین | 16.3 | ||||

| هلند | 14.1 | ||||

| متوسط جهانی | 15.17 | ||||

| 1- واحد کیلوواتساعت بر کیلوگرم (Kwh/Kg) 2- در ترازنامه انرژی سال 1385، شدت مصرف انرژی(برق) تولید شمش آلومینیم 20.85 کیلوواتساعت بر کیلوگرم، در تولید پروفیل (17.3 مگاژول بر کیلوگرم سوخت و 1.334 کیلوات ساعت بر کیلوگرم برق) و تولید سیم و کابل نیز (17.3 مگاژول بر کیلوگرم سوخت و 0.656 کیلوات ساعت بر کیلوگرم برق) بدست آمده است. | |||||

از جمله راهکاری مؤثر در کاهش مصرف انرژی صنایع آلومینیم کشور بر اساس مطالعات سازمان بهره وری انرژی بشرح زیر میباشند:

- پیش گرمایش مواد و ضایعات ورودی به کوره مذاب با استفاده از بازیافت حرارت از گازهای خروجی

- بازیافت حرارت گازهای داغ خروجی از دودکش کوره ذوب به منظور تهیه آبگرم و پیش گرمایش هوای احتراق

- کنترل دمای ذوب در کوره های ذوب

- انتخاب بهینه دبی هوای ورودی به کوره های ذوب

- تبدیل کوره های پیشگرم قالب الکتریکی به حرارتی

- تبدیل کوره های پیشگرم بیلت الکتریکی به حرارتی

- عایق بندی جداره و درب کوره های پیشگرم بیلت

- بارگذاری کامل کوره های ایجینگ (عملیات حرارتی)

- استفاده از روش غیر مستقیم در بخش اکستروژن

- جایگزینی چیلرهای جذبی با تراکمی

- اجرای برنامه منظم تعمیرات و نگهداری تأسیسات و سیستم های یوتیلیتی

در این دوره آموزشی ضمن بیان ساختار مصارف انرژی در صنایع فلزات اساسی (فولاد-آهن، آلومنیم، مس، سرب-روی) اصول و مبانی ممیزی مصرف انرژی در این صنایع بیان شده و در ادامه روش محاسبه خط مبنا، محاسبه صرفه جویی انرژی، شناسایی راهکارها بیان خواهد شد. سپس روش تحلیل فنی-اقتصادی و زیست محیطی راهکارها تشریح شده و روش رتبه بندی راهکارها و برنامه ریزی اجرای راهکارهای منتخب توصیف می گردد. در ادامه نیز یک مثال کاربردی با نرم افزار MEASUR شبیه سازی و حل خواهد شد.

ویژگی های دوره

- درس 11

- آزمونها 0

- مدت زمان 24 ساعت

- سطح مهارت همه مراحل

- زبان فارسی

- دانشجویان 0

- ارزیابی بله

- بررسی و تحلیل روند مصارف حامل های انرژی در کشور و بخش صنعت و صنایع فلزات اساسی

- شناسایی طبقه بندی استاندارد صنایع فلزات اساسی

- بررسی استانداردهای مصرف انرژی صنایع فلزات اساسی

- ساختار مصرف انرژی در صنایع کانی غیر فلزی بویژه آهن-فولاد، آلومنیم، مس، سرب-روی

- روش محاسبه خط مبنا و صرفه جویی مصرف انرژی

- شناسایی فرصت های صرفه جویی انرژی در صنایع فلزات اساسی

- روش ارزیابی فنی-اقتصادی و زیست محیطی راهکارهای صرفه جویی انرژی

- برنامه ریزی و کنترل پروژه های اجرایی منتخب صرفه جویی انرژی

- شبیه سازی یک مطالعه موردی با MEASUR و ارزیابی نتایج آن

- آزمون و پرسش و پاسخ

- گواهینامه دوره از طرف شرکت انرژی پاسارگاد (www.cep24.ir)