پیش نیاز ها

- نیاز به ثبت نام

- نیاز به حضور در کلاس

ویژه ها

- دوره در نهایت کیفیت برگزار خواهد شد

مخاطبین هدف

- مهندسان انرژی-صنایع-برق-مکانیک-شیمی-عمران-بهره برداری و طراحی-مهندسی

- مهندسی مواد، كارشناسان واحدهاي فني

تعریف خوردگی (Corrosion) ، تخریب یا فاسد شدن یک ماده در اثر واکنش با محیطی که در آن قرار دارد تعریف می شود كه به تغییر خواص ماده منجر خواهد شد. پدیده خوردگی در تمامی دستههای اصلی مواد شامل فلزات، سرامیك ها، پلیمرها و كامپوزیت ها اتفاق می افتد، اما وقوع آن در فلزات آنقدر شایع و فراگیر بوده است.

خورده شدن یک فلز جامد بوسیله مذاب یک فلزات نیز خوردگی نامیده می شود.

خوردگی فلزات: تبدیل یک فلز خالص به ترکیب فلزی به حالت طبیعی پایدار خود در یک محیط خورنده

رسم بر این است که واژه “زنگ زدن” بجای “خوردگی” در مورد آهن و فولاد به کار میرود و برای گونه های غیرآهنی واژه خوردگی (نه زنگ زدن) به کار می رود.

مهندسی خوردگی بکاربردن دانش فنی و هنر جلوگیری یا کنترل خوردگی به روش اقتصادی و آسان را مهندسی خوردگی گویند.

با توجه به اینكه از لحاظ ترمودینامیكی مواد اكسید شده نسبت به مواد در حالت معمولی در سطح پایینتری از انرژی قرار دارند، بنابراین تمایل رسیدن به سطح انرژی پایینتر سبب اكسید (خورده) شدن فلز میگردد. با این توضیح میتوان گفت كه هیچگاه نمیتوان به طور كامل از خوردگی جلوگیری نمود، بلكه باید به نحوی میزان خوردگی را به حد قابل قبول رساند.

خوردگی دو جنبه را شامل میشود:

آلودگی محیط به محصولات خوردگی و آسیب دیدن عملكرد یك سیستم از جنبههای زیان آور خوردگی

تولید انرژی الكتریكی در یك باتری و حفاظت كاتدی سازههای مختلف

اما تأثیرات مخرب و هزینههای به بار آمده به واسطه این فرآیند به مراتب بیشتر است.

علل خوردگی:

علل و عوامل الکتروشیمیایی

علل و عوامل شیمیایی

پدیدههای متالوژی

پدیدههای ترمودینامیکی

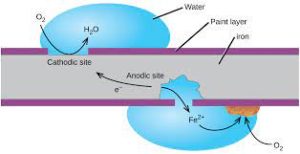

خوردگی در فلزات به دو صورت شیمیایی و الکتروشیمیایی انجام میگیرد. در روش شیمیایی عواملی همچون محلولهای روغنی گازوئیل، گازهای خشک، نفت و … سبب انجام واکنش میشوند.

اما در خوردگی الکتروشیمیایی اسیدها، بازها و نمکهای محلول، عامل اصلی هستند. در واقع علت این امر این است که عناصر مختلف تمایل به پایداری دارند به همین دلیل وارد واکنشهای شیمیایی میشوند.

خوردگی یک واکنش الکتروشیمیایی است و لازم است که پارامترهای اساسی دخیل در آن شناخته شود.

در اصطلاح خوردگی و از دید الکتروشیمی واکنشهای خوردگی حتما باید شامل یک واکنش اکسایشی و یک کاهش باشد. واکنش کاهشی reaction Reduction )) یعنی واکنشی که در آن عدد اکسایش یک گونه کاهش پیدا میکند. واکنش اکسایشی reaction Oxidation )) یعنی واکنشی که در آن عدد اکسایش گونه افزایش پیدا کند.

خوردگی از سه بعد خسارت به بار میآورد:

بعد اقتصادی: سبب افزایش هزینه

بعد ایمنی: کاهش ضریب ایمنی و دوام

بعد ضایعاتی: افزایش ضایعات

خسارات خوردگی:

- شکل ظاهری

- افزایش مخارج تعمیر و نگهداری

- توقف فعالیت کارخانه یا قسمتی از آن

- آلوده شدن محصول

- نشت و از بین رفتن محصولات با ارزش

- کاهش راندمان تولید محصول و…

اصول پدیده های خوردگی، اینکه چه عواملی سبب ایجاد خوردگی میشود را تحت عنوان اصول خوردگی میشناسند. یافتن و درک کردن این اصول اهمیت زیادی دارد و همچنین با درک کردن علل و عوامل ایجاد کننده آن، یافتن راهحلهایی جهت کنترل و توقف خوردگی در دنیای واقعی امروزه اهمیت زیادی دارد و متخصصین این حوزه بسیار مورد استقبال صنایع بزرگ بوده و درآمد خوبی هم دارند.

بهوسیله مدیریت خوردگی، فرآیند خوردگی از ابتدای مرحله طراحی تاسیسات تا هنگام سرویسدهی آنها به صورت فعال مدیریت میگردد. به عنوان مثال یک مهندس طراح، از طریق این مدیریت از اطلاعات لازم در زمینه خوردگی برخوردار میگردد تا سازههایی را با عمر مفید و طولانی طراحی نماید یا با استفاده از اطلاعات بهدست آمده از خوردگیهای رخداده در طراحیهای پیشین، مراحل بعدی کار را اصلاح کند.

مدیریت خوردگی به ارائه استراتژیهای پیشگیرانه و برداشتن گامهای راهبردی در دو حوزه فنی و غیرفنی میپردازد.

سر فصلهایی که در حوزههای غیر فنی به عنوان استراتژیهای پیشگیرانه دنبال میشود به شرح زیر میباشد:

1- افزایش آگاهی از هزینههای هنگفت خوردگی و صرفهجویی در این هزینهها موجب بهکارگیری صحیح فناوریهای موجود و کاهش هزینهها میگردد.

2- تغییر خط مشیها، آییننامهها، استانداردها و شیوههای مدیریتی جهت کاهش هزینههای خوردگی به واسطه مدیریت صحیح خوردگی که به کنترل مؤثر آن میانجامد و باعث اجرای ایمنتر و قابل اعتمادتر عملیات و افزایش عمر مفید تاسیسات و تجهیزات میشود.

3- اصلاح و تعمیم آموزش کارکنان جهت معرفی و بازشناسی کنترل خوردگی که مستلزم وارد نمودن واحدهای درسی پیشگیری و کنترل خوردگی در برنامههای تحصیلی و مدیریتی میباشد.

4- تغییر و اصلاح کژاندیشی و باور غلط تسلیمپذیری در مقابل خوردگی و اتخاذ تصمیمهای جدید در راستای جلوگیری از این پدیده.

همچنین استراتژیهای پیشگیرانه در حوزههای فنی نیز از اهمیت بالایی برخوردار میباشند، برخی از این استراتژیها بدین ترتیب میباشد:

1- ارتقای روشهای طراحی و استفاده از روشهای طراحی پیشرفته به منظور مدیریت بهتر خوردگی که مانع از بروز هزینههای خوردگی قابل اجتناب میگردد.

2- ارتقای روشهای پیشبینی عمر تجهیزات و ارزیابی عملکرد آنها از طریق آشنایی با فناوریهای خوردگی جدید.

3- بهبود فناوریهای خوردگی از طریق تحقیق و توسعه.

دانش خوردگی مواد، به ویژه فلزات همه صنایع را تحت تاثیر خود قرار داده و مهندسین این رشته همواره در تلاش هستند تا روش های موجود برای مقابله با اثرات زیان بار این پدیده را بهبود بخشیده و یا روش های نوینی برای این كار بیابند. از آنجا كه گستره نفوذ خوردگی در صنایع بسیار وسیع است، بنظر میرسد آشنایی با اصول و مبانی فرایند خوردگی و همچنین روش های عمومی برای كنترل این پدیده برای همه مهندسین ضروری است.

در برخی از پروژههای ساختمانی و صنعتی که از یک نوع عایق حرارتی برای لولهها و تجهیزات خود یا حتی سازههای خود استفاده می کنند شاهد پدیده خوردگی زیر عایق هستند. اگر به هر دلیلی زیر عایق زنگ زدگی یا کپک زدگی ایجاد گردد، خوردگی زیر عایق ایجاد شده و بسیار آسیب زننده به تجهیزات می باشد. در این گونه موارد علاوه بر اینکه عایق حرارتی استفاده شده دیگر کارآیی ندارد تجهیزات مورد استفاده نیز مورد آسیب دیدگی شدید قرار میگیرد.

خوردگی زیر عایق بر روی لولهها و تجهیزات فلزی بیشتر اتفاق می افتد. در لولههایی که سیال داخل آن مایع یا گاز می باشد و دمای آنها بین 32 درجه تا 250 درجه فارنهایت است خوردگی زیرعایق پدیده ای متداول است و حتما باید در انتخاب جنس تجهیزات و نوع عایق حرارتی دقت عمل زیادی باشد.

همچنین خوردگی زیرعایق بر روی کانالها و لولههایی که با تغییرات متناوب دمایی روبرو هستند بیشتر است، این تغییرات دمایی باعث ایجاد رطوبت بر روی سطح عایق می گردد و در نتیجه خوردگی عایق پیش می آید. معمولاً لولههایی که در موتورخانهها استفاده می گردد یا کانالهای انتقال هوا بیشتر در معرض این پدیده قرار می گیرند. تغییرات متناوب دما باعث انقباض و انبساط لولهها می گردد و این باعث پارگی و آسیب رسانی به عایق روی آن می شود. و تلفیق این دو اتفاق باعث به وجود آمدن خوردگی زیرعایق می شود.

خوردگی زیر عایق می تواند برای انواع لولههای فلزی (آهن، مس، آلومینیوم و فولاد ضد زنگ) رخ دهد. برخی از لولههای فولادی ضدزنگ که در دمای ۱۴۰ درجه تا ۲۵۰ درجه فارنهایت مورد استفاده قرار می گیرند و در سیستمهای داخلی و خارجی و سیستمهای سرد و گرم، بسیار مستعد خوردگی هستند.

خوردگی زیر عایق در سیستمهای صنعتی واقع در فضای باز بیشتر اتفاق می افتد. همینطور سیستمهای لوله کشی و کانال کشی که برای محدوده دمایی ۱۴۰ درجه فارنهایت تا ۲۵۰ درجه فارنهایت تعبیه شده اند، مخصوصاً اگر از فولاد ضدزنگ در این سیستمها استفاده شده باشد.

اگر تغییر دمای لولهها یا کانالها به خاطر تغییرات دمایی آب و هوا باشند قاعدتاً در برابر خوردگی بسیار مقاوم تر هستند. همینطور سیستمهای لوله کشی یا کانال کشی در محیطهای داخلی و سربسته کمتر به مشکل می خورند و دلیل اصلی آن وجود رطوبت و بخار کمتر در محیطهای سربسته است. به هر حال همانطور که در ادامه مثالهایی خواهیم آورد احتمال بروز این مشکل در هر محیطی وجود دارد.

از آنجا که فلز و هوا همیشه وجود دارد، عاملی که برای جلوگیری از خوردگی زیر عایق باید کنترل گردد رطوبت است. رطوبتی که از طریق عبور از سیستم عایق در تماس با لولههای فلزی قرار می گیرد. اگر هیچ رطوبتی وجود نداشته باشد هیچ گونه خوردگی نیز پیش نمی آید.

سیستم عایق بندی باید طوری انتخاب و طراحی گردد تا میزان نفوذ رطوبت را به حداقل برساند انتخاب عایقی که نرخ نفوذ رطوبت آن کم باشد گزینه مناسبی برای عایق کاری است. کمترین میزان نفوذ رطوبت در میان عایقها مربوط به عایقهای الاستومری است که اگر به صورت خوب و با دقت نصب گردد این میزان نزیک به صفر خواهد بود.

در واقع سیستمهای عایق بندی از خوردگی زیر عایق جلوگیری نمی کند، بلکه از نفوذ رطوبت به سطح فلز جلوگیری می کند، اکثر عایقهای موجود، از سیستم بازدارنده رطوبت مناسبی برخوردار نیستند، البته عایقهای الاستومری بسیار مناسب هستند.

اولین گام برای جلوگیری از خوردگی زیر عایق نصب مناسب سیستم عایق کاری است. اطمینان از اینکه سیستم عایق کاری مناسب و صحیح و مستحکمی استفاده کرده ایم بسیار حیاتی است.

علاوه بر این باید یک سیستم بازرسی مناسب جهت تعمیر و نگهداری مداوم داشته باشیم. بازرسی بصری برای شناسایی آسیبهای وارده در بازههای زمانی مناسب بسیار اهمیت دارد، داشتن چنین برنامه ای برای تعمیر و نگهداری می تواند باعث کاهش هزینههای تعمیرات گردد.

استفاده از روکشهای مناسب برای عایقها تاثیر زیادی در جلوگیری از این پدیده دارد. امروزه بیشتر عایقها دارای روکشهای مناسب از در جنسهای متفاوتی هستند. نوع روکش آلومینیومی که برای بیشتر عایقها نیز استفاده می گردد تاثیر بسیار زیادی در کاهش این روند دارد

برای کاهش و جلوگیری از بروز خوردگی زیر عایق، بهتر است تا از عایقهای مدرن استفاده کنیم. منظور از عایقهای مدرن، عایقهایی است که به صورت خلاصه مواد اولیه آن صنعتی می باشد مانند عایقهای الاستومری که بسیار کمتر در معرض رطوبت آسیب میبیند.

عوامل ایجاد خوردگی:

سه عامل مهمی که توأمان موجب ایجاد خوردگی زیر عایق می شوند و یا حضور آنها آن را تشدید میکند، عبارتند از :

نفوذ آب (رطوبت)

اکسیژن (هوا)

گرما (مثلاً گرمای به وجود آمده درون مخازن و لوله ها)

لولههای کارخانهها به وسیله جوشکاری به هم متصل می شوند و به دلیل امکان اتصال در شرایط مختلف، عایق کاری آنها نیز در زمانهای مختلفی انجام میشود. فواصل بین عایق الاستومری جدید و عایقهای قدیمی را با درزگیرهای سیلیکونی آب بندی می نمایند. در زمان وزش باد و تغییرات جوی آب و هوایی، ممکن است این درزها باز شوند و آب، هوا و رطوبت به قسمتهای مختلف لولههانفوذ کند. و همچنان که به آن اشاره شد، به دلیل این که هیچ نشانه ای ندارد، باعث خرابی لولههامی شود.

راهحل جهت جلوگیری از خوردگی:

در سالهای گذشته، در صنایع نفت، گاز و فرآیندهای شیمیایی، خوردگی زیر عایق در انواع لولههای فولادی بسیار مشاهده شده است. خوردگی زیر عایق به دلیل نفوذ رطوبت و گرما و تجمع در یک فضای کوچک انجام میشود. جهت جلوگیری از خوردگی، باید از ورود رطوبت به درون عایق جلوگیری نمود. به همین دلیل لازم است به دو روش مستقیم و غیرمستقیم از نفوذ رطوبت به داخل عایق الاستومری حرارتی جلوگیری نمود.

بسته به شرایط فیزیکی محیطی میتوان خوردگی را به چند دسته مختلف تقسیم بندی کرد. مانند خوردگی قلیایی ،اسیدی گالوانیک و … که زمانی رخ میدهد که شاهد دورههای گرمایی از نقطه شبنم تا دمای محیط باشیم.

تحت این شرایط آب و هوایی، آب بر روی سطح تجهیزات سرد می گردد و هوا دوباره گرم و سپس تبخیر می گردد.

سیستم خوردگی زیر عایق

خوردگی زیر عایق بیشتر در انواع فولاد کربنی و فولادهای ضدزنگ اتفاق می افتد. این نوع خوردگی در فولادهای کربنی بصورت یکنواخت و در فولادهای ضدزنگ به شکل حفره ای و تنشی اتفاق می افتد. محدوده دمایی که در فولاد خوردگی عایق رخ می دهد بین ۰ تا ۱۴۹ درجه سانتیگراد می باشد. که البته بالاتر از این دما نیز دیده شده است.

عوامل ایجاد خوردگی زیر عایق

وجود سه عامل در کنار هم باعث ایجاد خوردگی می شود که عبارتند از:

نفوذ آب (رطوبت) اکسیژن و گرما (برای مثال گرمای حاصل از سیالات درون لولهها و یا مخازن) و خرابی لایههای محافظ (غلاف و رنگ)

یکی از مکانهای که به شدت در معرض خوردگی قرار دارند قطعات جوشکاری شده زیر لولهها می باشد.

دو سر لولههای که در کارخانه عایق کاری می شوند به دلیل امکان اتصال آنها به هم، بدون عایق حرارتی (عایق صوتی) می باشد. لولهها توسط جوشکاری به یکدیگر متصل می شوند و مکانهایی از آنها که فاقد عایق می باشد، عایق کاری می شوند. فواصل بین عایقهای جدید و عایقهای قدیمی نیز توسط مواد مانند درزگیرهای سیلیکونی، آب بندی می شوند. انقباض و انبساط خطوط لوله و تکان خوردن آنها به دلیل وزش باد باعث می شود که این درزها باز شوند و رطوبت بتواند به درون عایق حرارتی و مکانهای جوشکاری شده نفوذ کند. اگر میزان نفوذ رطوبت زیاد باشد، این رطوبت می تواند به قسمتهای دیگر لوله نیز نفوذ کند. البته این اتفاقات با سرعت پایین رخ می دهند (آسیب دیدن درزگیرها، نفوذ رطوبت و خوردگی عایق) اما دلیل اینکه هیچ گونه علایمی ندارند به مرور زمان پیشرفت می کنند و باعث خرابی لولههامی شوند و می توانند فاجعه آفرین باشند.

متاسفانه در سالهای اخیر در صنایع نفت و گاز و فرایندهای شیمیایی تعداد زیادی از این خوردگیهای زیر عایق در فولادها و فولادهای ضد زنگ مشاهده شده است. رطوبت نفوذ کرده در زیر عایق در یک فضای کوچک بر روی فلز جمع می شود و به دلیل وجود اکسیژن و گرما، فلز خورده می شود.

راهحل اصلی این مشکل جلوگیری از ورود رطوبت به درون عایق است، بنابراین باید به روشهای مستقیم و غیر مستقیم از نفوذ رطوبت به درون عایق حرارتی (عایق صوتی) جلوگیری کرد.

مقدار خوردگی فولادهای کربنی در زیر عایق به سه عامل بستگی دارد:

– رطوبت (مدت و سیکل آن)

– خورندگی محیط آبی

– خرابی لایههای مخافظ (غلاف و رنگ)

سیستمهای حساس به خوردگی زیر عایق

موسسه نفت آمریکا (API) طی اقدامی لیست سیستمهای حساس به خوردگی را معرفی کرد که این لیست به نام API 570 مشهور شده است و شامل موارد زیر می باشد:

– سطوحی که در معرض مه برج های آب خنک کننده قرار دارند.

– سطوحی که در معرض سیلاب می باشند

– سطوحی که در معرض بخار هستند

– سطوحی که در معرض نفوذ رطوبت و یا بخارهای اسیدی می باشند.

– لوله هایی که از جنس فولاد کربنی می باشند و به دلیل محافظت در برابر سوختگی افراد عایق کاری شده اند و در محدوده ی دمایی آن ها بین 4 تا 120 درجه سانتیگراد در حال تغییر است. در این شرایط خوردگی زیر عایق زمانی پیشرفت بیشتری دارد که دمای سطح لوله بین دمای کنداس شدن آب و تبخیر آن دائما در حال نوسان باشد.

– خطوط لوله ای که جنس آن ها از فولاد کربنی باشد و بصورت سیکلی در دمایی بالای 120 درجه سانتیگراد کار می کند.

– قسمتی از خط لوله که برآمده هستند و در دمایی متفاوت از دمای خطوط لوله کار می کند.

– خطوط لوله از جنس فولاد ضد زنگ آستنیتی که در محدوده دمایی 60 تا 204 درجه سانتیگراد کار می کنند. این نوع سیستم ها به خوردگی حاصل از یون کلراید حساس هستند.

خوردگی در زیر عایق معمولا از طریق نفوذ آب به داخل عایق ایجاد میشود. عایق مانند یک اسفنج آب را در تماس با سطح فلز نگه می دارد. آب ممکن است از باران، سرریز ازتجهیزات مجاور یا نم زدگی حاصله از چرخه دمایی یا عملیات درجه حرارت پایین نظیر سرماسازی ناشی شود. سه نوع خوردگی در زیر عایق وجود دارد:

خوردگی اسیدی یا قلیایی

خوردگی کلریدی

خوردگی کالوانیکی

محدوده درجه حرارت این پدیده از صفر تا 120 درجه سانتی گراد برای فولاد کربنی از 60 تا 200 سانتیگراد برای فولاد ضد زنگ می باشد . در فولاد کربنی خوردگی به شکل از دست دادن موضعی یا یکنواخت ضخامت دیواره ظاهر می شود. درفولاد ضد زنگ این نوع خوردگی معمولا به شکل حفره دار شدن و ترک – خوردگی می باشد.

دلایل به وجود آمدن خوردگی زیر عایق

عدم انتخاب عایق مناسب

انجام نصب توسط نصابان غیر متخصص

عدم محاسبه نرخ انتقال حرارت در متریال مورد استفاده

استفاده از عایق های سنتی

عدم انتخاب صحیح ضخامت و روکش مورد نظر عایق (در صورتی که از عایق های الاستومری استفاده شود)

و بسیاری دلایل دیگر .

عایق های الاستومری به خاطر وجود سلول های ریز فراوان در داخل آن بهترین متریال را از نظر رسانایی حرارتی و رطوبتی دارد و همانطور که گفته شد بهترین گزینه برای عایق کاری حرارتی و برودتی عایق های الاستومری است.

عوامل اصلی بروز خوردگی زیر عایق :هوا (اکسیژن)

از آنجا که فلز و هوا همیشه حضور دارند ، عامل کنترل کننده CUI الکترولیت است یعنی رطوبتی که از درون سیستم عایقکاری عبور کرده و با لوله فلزی تماس حاصل می کند .

بدون رطوبت، خوردگی زیر عایق اتفاق نمی افتد . سیستم عایق الاستومری بایستی به شکلی طراحی و انتخاب شود تا ورود رطوبت به درون عایق الاستومریک را به حداقل ممکن برساند . انواع عایق الاستومریک با ضریب عبور کم بخار آب ، احتمالاً گزینه خوبی به منظور ممانعت از ورود بخار و رطوبت هستند .

بیشتر انواع عایق الاستومری ، به خودی خود نمی توانند از بروز CUI جلوگیری کنند . در عوض ، سیستم های عایق الاستومری می توانند با جلوگیری از رسیدن رطوبت به لوله های فلزی از بروز خوردگی زیر عایق پیشگیری کنند . اغلب مواد عایق الاستومریک فاقد مقادیر کافی از مواد مهار کننده خوردگی زیر عایق هستند که بتواند بطور معنا داری جلوی خوردگی زیر عایق را بگیرد .

نصب و اجرای صحیح سیستم

نصب و اجرای صحیح سیستم عایق کاری نیز به اندازه انتخاب متریال مهم است . یک نصب ضعیف و نادرست سبب می شود تا بهترین متریال هم نتواند به خوبی عمل کند . استفاده صحیح از مهار کننده ها و سدهای بخار می تواند صدمات ناشی از شکست های ایجاد شده در سیستم عایق کاری که ممکن است به رطوبت اجازه دهد تا بر روی سطح لوله بنشیند و باعث بروز خوردگی زیر عایق شود را کاهش دهد .

این باور نادرستی است که عایق الاستومریک به خودی خود از CUI پیشگیری می کند . بهتر است بگوییم عایق الاستومری به خودی خود فاقد مواد تشدید کننده و شتاب دهنده خوردگی زیر عایق است . عایق الاستومری بخشی از سیستم عایقکاری است که در برخی موارد می تواند نفوذ رطوبت و رسیدن آن به سطح لوله را کاهش داده یا از آن جلوگیری کند . اگر عایق الاستومریک به درستی نصب شود ، می تواند به پیشگیری از خوردگی زیر عایق کمک کند .

فاکتورهای کنترل کننده بخار

همچنین پوشش ها، ژل ها، فیلم ها و مواد دیگری وجود دارند که می توانند به عنوان مهارکننده های خوردگی زیر عایق یا سدهای رطوبتی به لوله اضافه شوند .

در انواع سیستم عایقکاری که در دمایی پایین تر از دمای محیط کار می کنند، یا کاربردهایی که رطوبت عضو ثابت آن است (مانند سکوهای نفتی دریایی یا نواحی با رطوبت بسیار بالا مانند سواحل و جزایر)، سیستم عایق کاری بایستی به شکلی طراحی شود که نفوذ رطوبت را به حداقل رسانده یا بطور کامل مهار کند تا باعث بروز خوردگی زیر عایق نشوند.

عوامل تشدید کننده

اگر یون های خورنده در محیط طبیعی وجود دارند ، حتی در مقادیر کم ، در چرخه های مرطوب/خشک یا گرم/سرد ، پس از چند بار مواجهه با رطوبت ، خورنده ها در سیستم تجمع می کنند . جایی که آلودگی ، چربی ، روغن و سایر آلاینده ها در خلال پروسه عایق کاری وارد سیستم شده باشند ممکن است خوردگی رخ دهد.

استفاده از مهار کننده های بخار دارای کیفیت بالا ، با نفوذپذیری کم و دارای عملکرد پیوسته به منظور جلوگیری از نفوذ بخار به سیستم عایقکاری ورود رطوبت را حتی به ساختارهای پیچیده محدود می کند .

ویژگی های دوره

- درس 39

- آزمونها 0

- مدت زمان 30 ساعت

- سطح مهارت همه مراحل

- زبان فارسی

- دانشجویان 0

- ارزیابی بله

- 1- تعريف و اهميت موضوع پایش خوردگی

- 2- مروري برتئوري الكتروشيمي و انواع خوردگي

- 3- انواع روشهاي پايش خوردگي

- 4- محاسن و معایب روشهای خوردگی

- 5- انتخاب روش پایش

- 6- تعیین مکان و چیدمان نصب تجهیزات

- 7- تجزیه و تحلیل اطلاعات دریافتی از سامانه پایش خوردگی

- 8- آشنایی با استانداردهاي مرتبط

- 9- مبانی ترموديناميك و سينتيك خوردگی

- 10- الکتروشیمی خوردگی

- 11- انواع خوردگی

- 12- روشهای حفاظت

- 13- مقدمه اي درباره عايق هاي حرارتي

- 14- انواع عايق متداول موجود

- 15- استفاده ازپوشش, زيرعايق حرارتي

- 16- اجرای عملیات عایق کاری

- 17- چگونگي وقوع خوردگي زيرعايق حرارتي باتوجه به فرايند

- 18- روش بازرسي فني زيرعايق حرارتي

- 19- عايق های حرارتي جديد

- 20- تجهيزات مورداستفاده دربازرسی فني

- 21- استانداردهاي متداول در ارزيابي عايق حرارتي

- جمع بندی+ ارزیابی+صدور گواهینامه